El desarrollo reciente de las tenso estructuras es espectacular. Lo atestiguan, no solamente sus aplicaciones como elementos de cubierta, fachada o revestimiento, sino también las obras que las utilizan como sistema constructivo principal.

De entre los muchos aspectos que reflejan este desarrollo, pueden citarse la aparición de nuevos materiales, la aplicación progresiva de los principios de las estructuras tensegrity o las grandes instalaciones propiciadas por los campeonatos mundiales, los juegos olímpicos y las exposiciones internacionales, como la realizada recientemente en Shanghai.

Sin embargo, algunos aspectos básicos son objeto todavía de investigación, tal como puede comprobarse en las ponencias que se presentan a los congresos y la bibliografía especializada. De entre ellos, los detalles constructivos no constituyen todavía una

disciplina conocida y bien documentada, a pesar de que forman parte substancial del proceso de diseño e influyen mucho en el resultado final.

En esta ponencia se presenta una metodología de diseño de los detalles constructivos de las tenso estructuras, que se basa en la consideración de los principios que regulan su comportamiento y el reconocimiento previo de los requerimientos que deben satisfacer, tomando en consideración el contexto y las características específicas del proyecto del que forman parte.

En la primera parte de la ponencia se mencionan estos principios y requerimientos de proyecto del detalle constructivo y en la segunda se presenta la tipología ilustrada con ejemplos concretos situados en su contexto.

No se muestran como soluciones definitivas universales para recortar y pegar, sino como referencias informativas que ilustran soluciones concretas. De este modo se podrá comprobar si el detalle es adecuado para aceptarlo, corregirlo o adaptarlo a cada caso

particular, o incluso optar por la elaboración un detalle original.

2. El proceso de diseño de las tenso-estructuras

El proceso de diseño de las tenso-estructuras puede resumirse en las fases siguientes:

2.1. Información previa: programa, emplazamiento, dimensiones, límites, materiales y medios disponibles.

2.2. Anteproyecto: establecimiento de la forma, curvatura y desagüe, características arquitectónicas, relación con el entorno, puntos de apoyo y anclaje

2.3. Determinación de la forma

2.4. Cálculo estructural. Obtención de tensiones y deformaciones. Dimensionado.

2.5. Estrategia medioambiental, acondicionamiento e instalaciones: iluminación natural y artificial, acondicionamiento térmico, acondicionamiento acústico, resistencia al fuego, cableado, energía incorporada, emisiones, residuos.

2.6. Patronaje

2.7. Detalles constructivos

2.8. Especificaciones relativas a los materiales, la puesta en obra, el control y las tolerancias

2.9. Plan de inspecciones y mantenimiento

2.10. Medición y presupuesto.

Aunque el proceso de diseño sigue la secuencia indicada, son necesarias vueltas hacia atrás para analizar la incidencia de las decisiones que se van adoptando a lo largo del proceso o modificar las decisiones anteriores si no conducen a resultados aceptables.

Algunos ejemplos de lo primero son las iteraciones necesarias para introducir en el modelo de cálculo el tamaño y la deformabilidad de las uniones y los refuerzos, así como las costuras y la dirección de las fibras. Y un ejemplo de lo segundo es la reconsideración a que suele dar lugar el conocimiento del coste de ejecución.

Obsérvese que los detalles están mencionados en una de las partes del proceso de diseño pero están vinculados al conjunto del que forman parte y de sus características tales como el tamaño, la magnitud de los esfuerzos, la dirección de las cargas, la deformabilidad, la

experiencia del proyectista, los materiales, el presupuesto, el estilo o la complejidad.

Puede observarse esta relación analizando casos particulares. A nivel de proyecto, los detalles están sometidos a sus requerimientos y recíprocamente, cuando la obra está construida y en servicio, su comportamiento depende a su vez de las características de los detalles. Puede afirmarse que el detalle constructivo no solamente se deriva del concepto

general, sino que acaba configurándolo.

Por ello, la tipología que se incluye a continuación está ilustrada con ejemplos concretos situados en su contexto, que no se presentan como modelos, sino como referencias

informativas comentadas. No se trata de utilizarlas para recortar y pegar, sino de estudiar el conjunto del que forman parte (que se puede encontrar en la bibliografía) y de considerar las

observaciones que se formulan. De este modo se comprobará si el detalle es adecuado, si se tiene que corregir o adaptar o si es mejor elaborar un detalle original.

3. Principios y requerimientos de proyecto de los detalles constructivos de las tensoestructuras

3.1. Expresión visual: los detalles constructivos quedan a la vista y, junto con la membrana y los soportes estructurales, forman parte significativa del aspecto de las tenso-estructuras,. Hay que tener en cuenta tanto la coherencia, homogeneidad, ligereza y sencillez (que no dependen solamente del peso), como el equilibrio, la proporción y la suavidad de las transiciones, porque acaban configurando el resultado global. De todo ello se deduce el estilo formal resultante, que puede oscilar desde la sobriedad, la elegancia, el clasicismo o el racionalismo, hasta el decorativismo exhibicionista, la “high-tech” e incluso el deconstructivismo desconcertante, tal como se puede comprobar en los ejemplos que se presentan a continuación. Hay que tener en cuenta además, que los aspectos visuales no solamente expresan la forma, sino que también son indicadores de la idoneidad tanto estructural, como técnica y funcional.

3.2. Requerimientos estructurales: resistencia, redundancia, estabilidad, flexibilidad y compatibilidad de deformaciones. Se pueden controlar al realizar el análisis de la estructura siempre que se hayan introducido en el modelo de cálculo.

3.3. Geometría: los recursos resistentes de las tenso-estructuras no se basan solamente en la resistencia de los materiales, sino que también dependen de la geometría, el pretensado, y las deformaciones, de manera que las formas tienen que ser funiculares, es decir, tienen que seguir el recorrido de las cargas. Además, las uniones tienen que permitir a menudo giros y desplazamientos, no solamente para transmitir las cargas, sino también para aplicar y mantener del pretensado.

Otras implicaciones geométricas del diseño son la necesidad de prever espacio suficiente (para que quepan todos los accesorios y se puedan producir las deformaciones y ajustes necesarios), los cambios de escala, (que no solamente afectan a las dimensiones) y la

necesidad de coordinación (para que las aberturas, distancias, diámetros y espesores se adapten entre sí).

3.4. Clima, medio ambiente y sostenibilidad: las tenso-estructuras se han utilizado mucho para instalaciones temporales, por lo que se han cuidado más la estanqueidad y la durabilidad, (que afectan mucho a las uniones), que las prestaciones térmicas y acústicas.

Sin embargo, en muchas de las aplicaciones recientes, como por ejemplo el aeropuerto de Bangkok o el Dedmon Centre de Radford, se han empezado a considerar estos aspectos porque las tenso-estructuras han empezado a competir con la construcción convencional.

Desde el punto de vista medioambiental, las características de las tenso-estructuras son favorables porque son ligeras y reciclables, (exceptuando en algunos casos la cimentación).

Para ello, las uniones, además de regulables (para facilitar el montaje y mantener el pretensado), han de ser desmontables, con objeto de facilitar la recuperación. Dice F.Otto que las membranas atirantadas son los edificios más ecológicos porque pueden desparecer fácilmente sin dejar rastro.

3.5. Construcción: las tenso-estructuras son estructuras prefabricadas que se montan en obra. Para ello las uniones se han de poder realizar en obra, aplicando el pretensado y regulando las tensiones. Algunos de los dispositivos que se requieren son articulaciones provisionales o definitivas, sujeciones auxiliares, mecanismos regulables y accesibilidad, que facilitará más adelante el mantenimiento y la deconstrucción. Hay que tener en cuenta además que, durante las operaciones de montaje, se producen grandes cambios de geometría que requieren posiciones intermedias.

4. Tipología de los detalles constructivos de las tenso-estructuras

A partir de la tipología elaborada por J.Monjo (1991) y R.E.Schaeffer (1996), junto con las experiencias realizadas y la investigación llevada a cabo, se presenta la tipología siguiente:

4.1. Costuras y juntas de taller (cosidas, soldadas) y en obra (encoladas, acordonadas, empresilladas, soldadas).

El procedimiento tradicional de unir diferentes paños de un tejido es la costura. Se caracteriza porque transmite las cargas que circulan a través de las fibras, requiere, perforación de la tela, impermeabilización de la costura y protección del hilo.

Las uniones soldadas en cambio, conectan indirectamente a las membranas porque la soldadura se hace entre revestimientos. Dependen de la adherencia entre el revestimiento y las fibras, son estancas y no requieren protección adicional. Además, se ha comprobado recientemente que, mientras el comportamiento de las uniones soldadas es plástico, el de las

costuras es elástico hasta la rotura, por lo que su capacidad de redistribución de las tensiones está más limitada.

La tendencia actual consiste en confeccionar las cubiertas de una sola pieza. La cubierta del acuario de Almuñécar, que se muestra en esta ponencia, está montada con una sola pieza de 700 m 2 y Matti Orpana ha realizado en Finlandia una cubierta presostática con una sola pieza de 12.960 m 2 . Sin embargo, es frecuente que se necesiten juntas en obra para unir las diferentes partes mediante acordonado, empresillado, soldado o encolado.

La unión tradicional se realizaba acordonando la junta, tal como se sigue haciendo en los circos. Una solución actual consiste en empresillar la unión con pasamano atornillado. Su longitud depende de la curvatura de la junta, ya que, con poca curvatura, se pueden utilizar pasamanos más largos.

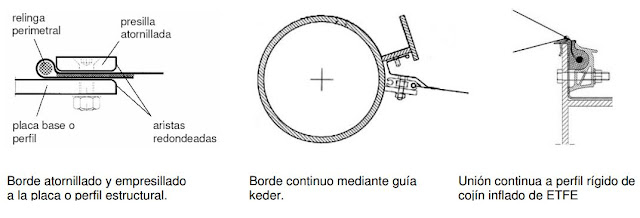

4. 2. Bordes perimetrales flexibles (sin refuerzo, reforzados con dobladillo, cinta, cuerda, cable interior o cable exterior), semi-libres (con elementos de transición) y rígidos (tubo, perfil, empresillados, canal, guía).

La rigidez de los bordes influye en el estado tensional y la forma de la membrana. Los bordes flexibles se deforman, con lo que relajan las tensiones aumentando la curvatura. Al aumentar q aumenta la tracción del cable de borde de T1 a T2 por lo que se alarga 2 > 1, aumenta la flecha f2 > f1 y se reduce el radio R2 < R1, lo cual produce un relajamiento de la tensión T3 > T2.

Para luces inferiores a 3 o 4 m, el borde flexible de la membrana puede carecer de refuerzo o bastarle el dobladillo. A partir de 4 m, se refuerza introduciendo un cable o cordón en el interior del dobladillo o relinga perimetral. La anchura de esta relinga depende del diámetro del cable o cordón para que el ángulo no supere los 15ºcon tejidos de poliéster ni los 6º con fibra de vidrio, para evitar que se despegue. Una alternativa al cable o cordón interior es la cinta de refuerzo soldada por el exterior o introducida en la relinga perimetral. Las cintas no son resistentes a los rayos ultravioletas, por lo que tienen que quedar protegidas de la radiación solar.

Para luces mayores de 6 m, el cable tiene que colocarse en el exterior para que se pueda deformar independientemente de la relinga perimetral puesto que, para valores altos de la tensión, las deformaciones son diferentes. En este caso, las fuerzas pasan de la membrana al cordón perimetral, del cordón perimetral a las presillas, de las presillas a los conectores y de los conectores al cable exterior.

Los bordes rígidos se deforman muy poco, por lo que no producen el efecto de amortiguamiento mencionado de los picos de tensión, debidos por ejemplo a una ráfaga de viento o la nieve acumulada.

Existen varios procedimientos para resolver de forma continua la unión del borde de la membrana con un elemento estructural rígido, como por ejemplo un tubo o perfil. El borde se

puede empresillar y atornillar de manera que la tensión se transmita de la membrana al cordón perimetral, del cordón a la presilla, de la presilla a los tornillos y de los tornillos al pasamanos, placa, cartela o perfil. Debe tenerse en cuenta que:

a) la perforación de la membrana debe quedar holgada para evitar que se desgarre

b) el cordón debe quedar en contacto a lo largo de toda la presilla para evitar que la membrana transmita cargas directamente a los tornillos.

c) Las aristas de las presillas y de las placas que vayan a quedar en contacto con la membrana deben estar redondeadas para evitar cortes.

d) La colocación de las presillas y su atornillado deben realizarse con la membrana estirada, en la dirección longitudinal del borde.

e) La longitud de las presillas puede variar de 100 a 1000 mm de acuerdo con la curvatura del borde: a mayor curvatura, menor longitud y viceversa.

f) la separación entre presillas también depende de la curvatura. Debe determinarse de manera que no se toquen por efecto de la curvatura del borde.

Otro procedimiento de unir continuamente la membrana a un borde rígido es mediante una guía keder que atrapa al cordón previamente introducido en la relinga perimetral. Un caso

particular de este modo de unión es el de los cojines hinchados de ENFE, como los de la Allianz Arena de Munich.

4.3. Aristas: lima tesas colgadas, lima tesas apoyadas, lima hoyas atirantadas y lima hoyas

apoyadas.

4.4. Esquinas: exteriores o abiertas y solapadas o cerradas Pabellón para BMW, Feria de Frankfurt, W.Sobek, (Detail 8/1996). En este pabellón, los cables de borde transmiten las cargas a los mástiles exteriores mediante terminales de horquilla. Las cintas de refuerzo estiran la membrana en la dirección del cable, impiden que se arrugue y transmiten los esfuerzos tangenciales. Obsérvese que ambos (los terminales de los cables y de las cintas) están articulados a la placa de esquina, que está apoyada y articulada al mástil exterior.

La membrana se corta formando un sector circular que aloja al mástil exterior y los accesorios mencionados. Lleva un refuerzo de 1 m hacia el interior. Es conveniente, en estos casos en los que el “punto” de contacto acaba teniendo unas dimensiones considerables, introducirlo en el cálculo para valorar su incidencia en las tensiones y la geometría.

4.5. Puntos altos y bajos. Las cargas que circulan por la superficie de la membrana se concentran hasta llegar al punto de unión. Como la tensión superaría fácilmente el valor admisible, hay que recurrir al ensanchamiento del punto, (que se convierte en un círculo de mayor o menor diámetro), y al refuerzo de la membrana.

4.6. Placas de anclaje: bases de mástiles y de anclajes. Suele ser favorable que las bases de los mástiles estén articuladas para facilitar el montaje y para que no transmitan momentos a la cimentación. Sin embargo, puede interesar en algunos casos, que estén empotradas.

4.7. Anclajes: activos (pretensados) y pasivos superficiales (estacas, pilotes, pozos, zapatas, elementos de pantalla, tablestacas, macizos, bolsas, tubos) o profundos (placas, hélices, perfiles, emparrillados, troncos, barras o macizos).

5. El web de detalles constructivos de las tenso-estructuras

http://sites.upc.es/~www-ca1/cat/recerca/tensilestruc/portada.html El grupo de investigación del autor, del que forman o han formado parte Ll.Bedós, R.Irigoyen, A.Olmos, D.Peña, N.Rodríguez y E.Vivas, ha elaborado una página web de detalles constructivos que se encuentra abierta en la dirección indicada. Contiene cuatro apartados y dos enlaces:

6. Bibliografía

ASCE Standard, 2010: “Tensile Membrane Structures”

E.Bubner, 1997: “Membrane construction”. Connection details”. Druckerei Wehlmann GmbH,

Essen

A.Capasso, 1993. “Le tensostrutture a membrana per l’architettura”. Maggioli Editore, Rimini

Ph.Drew, 2008: “New tent architecture”. Thames & Hudson, London

F.Escrig & J.Sánchez, 2002: “Estructuras en tracción I y II”. “STAR Structural Architecture” nº

5 y 6. Grupo de Investigación Tecnológica de la Arquitectura, ETSAS

Fabric Architecture Sourcebook 2001: “Details”. IFAI, New York

B.Forster & M. Mollaert, ed. 2009. “Arquitectura textil. Guía europea de diseño de las

estructuras superficiales tensadas”. Ed.Munilla-lería, Madrid.

C.G.Huntington, 2004: “The tensioned fabric roof”. ASCE, Reston.

K.M.Koch, 2004: “Membrane Structures”. Prestel, Munich

R.Kronenburg, 1997: “Todd Dalland, Nicholas Goldsmith: softness movement and light”.

Academy Editions, 1997.

J.Llorens, 2005: “Atlas de detalles de la construcción textil”. II Simposio Latinoamericano de

Tenso-estructuras, Caracas, Venezuela.

J.Llorens, 2009: “Detailing“, in “Textile Roofs“. Technische Universität Berlin

J.Monjo, 1991: “Introducción a la arquitectura textil. Cubierta colgadas”. COAM, Madrid

R.E. Schaeffer, 1996: “Tensioned Fabric Structures”. American Society of Civil Engineers,

New York

M.Seidel, 2009: “Tensile Surface Structures. A practical guide to cable and membrane

construction”. Ernst & Son, Berlin

José Ignacio de Llorens Duran,

Dr. Arquitecto, Escuela de Arquitectura de Barcelona,

España: ignasi.llorens@upc.edu

Barcelona 1946, Ha completado su formación en España y otros países asistiendo a numerosos cursos y seminarios relativos a la tecnología de la edificación, en los que participa a menudo como docente. Visita regularmente varias universidades, numerosos Colegios de Arquitectos y otras instituciones.

No hay comentarios:

Publicar un comentario